作者:王雅琴等

來源:

發(fā)布時間:2021-10-13

Tag:

點擊:

[麻技術(shù)]一種亞麻彈力牛仔面料及其制備方法

摘 要:本發(fā)明公開了一種亞麻彈力牛仔面料及其制備方法,所述牛仔面料由亞麻彈力包芯紗作為緯紗、亞麻細紗作為經(jīng)紗紡織而成;所述亞麻彈力包芯紗包括亞麻纖維、氨綸纖維、崎嶇層;將聚四氟乙烯以及顆粒形態(tài)分散于環(huán)氧樹脂以及銅氨纖維粉末的水溶液混料體系中,當氨綸纖維長絲經(jīng)過崎嶇層糊料時,崎嶇層會附著于氨綸纖維長絲的四周外側(cè),而聚四氟乙烯顆粒會使得崎嶇層兩側(cè)形成崎嶇不平的結(jié)構(gòu)面層,從而使得崎嶇層與亞麻細紗和氨綸纖維長絲之間均形成空隙,進而充分發(fā)揮出氨綸的彈性恢復性能,從而提高了整個結(jié)構(gòu)的彈性恢復力。

技術(shù)要點

1.一種亞麻彈力牛仔面料,其特征在于,所述牛仔面料由亞麻彈力包芯紗作為緯紗、亞麻細紗作為經(jīng)紗紡織而成;所述亞麻彈力包芯紗包括亞麻纖維、氨綸纖維、崎嶇層;所述崎嶇層附著于氨綸纖維的外側(cè)四周;所述亞麻纖維包覆于崎嶇層的外側(cè)四周;所述崎嶇層的組分以及重量份如下:聚四氟乙烯20~30份、銅氨纖維5~10份、環(huán)氧樹脂5~8份。

2.根據(jù)權(quán)利要求1所述的亞麻彈力牛仔面料,其特征在于,所述崎嶇層的組分以及重量份如下:聚四氟乙烯30份、銅氨纖維10份、環(huán)氧樹脂6份。

3.一種亞麻彈力牛仔面料的制備方法,其特征在于,步驟如下:

S1、亞麻處理:選用分裂度指標大于等于250支的原麻,并將原麻打成麻;向麻噴淋含有加濕劑的水溶液進行加濕;然后用成條機制成麻條,將麻條依次走并條機紡成粗紗;將粗紗依次進行復配酶脫膠處理、堆倉、酸洗、亞漂、堿洗、氧漂、水洗;將粗紗使用細紡紗機加捻制成細紗;將亞麻細紗進行烘干絡(luò)筒;

S2、配置崎嶇層;將聚四氟乙烯粉碎呈顆粒形態(tài),將聚四氟乙烯顆粒、銅氨纖維粉末、環(huán)氧樹脂按照比例進行混合,加水進行攪拌后待用,得到崎嶇層糊料;所述聚四氟乙烯顆粒的直徑為0.2至0.5mm;

S3、涂附崎嶇層:將崎嶇層糊料導入浸漬槽內(nèi),將氨綸纖維長絲經(jīng)過崎嶇層糊料,最后于30至50℃中進行加熱5至10min,形成涂附有崎嶇層的氨綸纖維長絲;同時,由于聚四氟乙烯顆粒的存在使得崎嶇層外側(cè)形成崎嶇不平的結(jié)構(gòu)面層;

S4、包芯:將步驟S1中的亞麻細紗與步驟S3中的涂附有崎嶇層的氨綸纖維長絲通過細紗機紡成亞麻包覆崎嶇層的亞麻彈力包芯紗;將亞麻彈力包芯紗通過120至130℃的溫度進行加熱固化15至20min,提高亞麻細紗、崎嶇層、氨綸纖維長絲附著度;

S5、織造;使用所述亞麻彈力包芯紗作為緯紗、亞麻細紗作為經(jīng)紗紡織呈面料,并將制備好的彈力面料依次經(jīng)過翻布、縫頭、退漿、堿煮、氧漂、燒毛、絲光、一次定型、染色、柔軟拉幅、預縮、二次定型處理,即得所述的面料。

4.根據(jù)權(quán)利要求3所述的亞麻彈力牛仔面料的制備方法,其特征在于,所述步驟S1中保濕18~36小時;并條機共計5道。

5.根據(jù)權(quán)利要求3所述的亞麻彈力牛仔面料的制備方法,其特征在于,所述步驟S1中,取果膠酶、脂肪酶、木聚糖酶、纖柔酶四種酶按照3:2:1:1的比例復配后,經(jīng)過三級發(fā)酵制成脫膠酶液;所述脫膠通過將亞麻粗紗浸入脫膠酶液中1小時進行生物脫膠。

6.根據(jù)權(quán)利要求3所述的亞麻彈力牛仔面料的制備方法,其特征在于,所述步驟S2中加水量與各組分的質(zhì)量比為3:1,攪拌時間為20至30min。

7.根據(jù)權(quán)利要求3所述的亞麻彈力牛仔面料的制備方法,其特征在于,所述步驟S5中,采用一正一反輕燒毛,油量控制在18kg/h,車速在120m/min,燒毛質(zhì)量達3級。

8.根據(jù)權(quán)利要求3所述的亞麻彈力牛仔面料的制備方法,其特征在于,所述步驟S5中,一次定型的溫度為150~155℃;二次定型的溫度為170~180℃。

技術(shù)領(lǐng)域

本發(fā)明涉及一種亞麻彈力牛仔面料及其制備方法。

背景技術(shù)

亞麻制品歷史悠久,在世界范圍享有盛譽,即使在絲綢、純棉、毛、人造纖維等織品十分發(fā)達的今天,亞麻織物仍占有不可替代的高貴地位。亞麻天然的透氣性、吸濕性、清爽性和排性,使其成為自由呼吸的紡織品,常溫下能使人體室感溫度下降4-8℃,被稱為“天然空調(diào)”。目前亞麻彈力面料一般是通過亞麻包覆彈性纖維長絲,形成亞麻彈力包芯紗進行織造,但是這種亞麻彈力紗的亞麻纖維與彈性纖維長絲進行包芯后沒有充分發(fā)揮彈性纖維長絲的彈性恢復能力,另外亞麻纖維與彈性纖維長絲之間連接的也不是很穩(wěn)固。

發(fā)明內(nèi)容

針對上述現(xiàn)有技術(shù)的不足之處,本發(fā)明解決的問題為:提供一種彈性恢復度高、結(jié)構(gòu)穩(wěn)固的亞麻彈力牛仔面料及其制備方法。

為解決上述問題,本發(fā)明采取的技術(shù)方案如下:

一種亞麻彈力牛仔面料,所述牛仔面料由亞麻彈力包芯紗作為緯紗、亞麻細紗作為經(jīng)紗紡織而成;所述亞麻彈力包芯紗包括亞麻纖維、氨綸纖維、崎嶇層;所述崎嶇層附著于氨綸纖維的外側(cè)四周;所述亞麻纖維包覆于崎嶇層的外側(cè)四周;所述崎嶇層的組分以及重量份如下:聚四氟乙烯20~30份、銅氨纖維5~10份、環(huán)氧樹脂5~8份。

進一步,所述崎嶇層的組分以及重量份如下:聚四氟乙烯30份、銅氨纖維10份、環(huán)氧樹脂6份。

一種亞麻彈力牛仔面料的制備方法,步驟如下:

S1、亞麻處理:選用分裂度指標大于等于250支的原麻,并將原麻打成麻;向麻噴淋含有加濕劑的水溶液進行加濕;然后用成條機制成麻條,將麻條依次走并條機紡成粗紗;將粗紗依次進行復配酶脫膠處理、堆倉、酸洗、亞漂、堿洗、氧漂、水洗;將粗紗使用細紡紗機加捻制成細紗;將亞麻細紗進行烘干絡(luò)筒;

S2、配置崎嶇層;將聚四氟乙烯粉碎呈顆粒形態(tài),將聚四氟乙烯顆粒、銅氨纖維粉末、環(huán)氧樹脂按照比例進行混合,加水進行攪拌后待用,得到崎嶇層糊料;所述聚四氟乙烯顆粒的直徑為0.2至0.5mm;

S3、涂附崎嶇層:將崎嶇層糊料導入浸漬槽內(nèi),將氨綸纖維長絲經(jīng)過崎嶇層糊料,最后于30至50℃中進行加熱5至10min,形成涂附有崎嶇層的氨綸纖維長絲;同時,由于聚四氟乙烯顆粒的存在使得崎嶇層外側(cè)形成崎嶇不平的結(jié)構(gòu)面層;

S4、包芯:將步驟S1中的亞麻細紗與步驟S3中的涂附有崎嶇層的氨綸纖維長絲通過細紗機紡成亞麻包覆崎嶇層的亞麻彈力包芯紗;將亞麻彈力包芯紗通過120至130℃的溫度進行加熱固化15至20min,提高亞麻細紗、崎嶇層、氨綸纖維長絲附著度;

S5、織造;使用所述亞麻彈力包芯紗作為緯紗、亞麻細紗作為經(jīng)紗紡織呈面料,并將制備好的彈力面料依次經(jīng)過翻布、縫頭、退漿、堿煮、氧漂、燒毛、絲光、一次定型、染色、柔軟拉幅、預縮、二次定型處理,即得所述的面料。

進一步,所述步驟S1中保濕18~36小時;并條機共計5道。

進一步,所述步驟S1中,取果膠酶、脂肪酶、木聚糖酶、纖柔酶四種酶按照3:2:1:1的比例復配后,經(jīng)過三級發(fā)酵制成脫膠酶液;所述脫膠通過將亞麻粗紗浸入脫膠酶液中1小時進行生物脫膠。

進一步,所述步驟S2中加水量與各組分的質(zhì)量比為3:1,攪拌時間為20至30min。

進一步,所述步驟S5中,采用一正一反輕燒毛,油量控制在18kg/h,車速在120m/min,燒毛質(zhì)量達3級。

進一步,所述步驟S5中,一次定型的溫度為150~155℃;二次定型的溫度為170~180℃。

本發(fā)明的有益效果

氨綸纖維是由柔性鏈段和剛性鏈段組成,正是這樣的分子結(jié)構(gòu),賦予了氨綸優(yōu)異的延伸性和彈性回復性能,本發(fā)明利用氨綸纖維極大的提高了整個結(jié)構(gòu)的彈性恢復力,為了最大限度的發(fā)揮氨綸的彈性恢復力,本發(fā)明在亞麻細紗和氨綸纖維長絲之間增設(shè)了崎嶇層,崎嶇層包含了聚四氟乙烯、銅氨纖維、環(huán)氧樹脂,將聚四氟乙烯以及顆粒形態(tài)分散于環(huán)氧樹脂以及銅氨纖維粉末的水溶液混料體系中,當氨綸纖維長絲經(jīng)過崎嶇層糊料時,崎嶇層會附著于氨綸纖維長絲的四周外側(cè),而聚四氟乙烯顆粒會使得崎嶇層外側(cè)形成崎嶇不平的結(jié)構(gòu)面層,從而使得亞麻細紗在包覆崎嶇層時會形成空隙,進而充分發(fā)揮出氨綸的彈性恢復性能,從而提高了整個結(jié)構(gòu)的彈性恢復力;另外,本發(fā)明通過環(huán)氧樹脂受熱固化提高了結(jié)構(gòu)的連接穩(wěn)固性,通過銅氨纖維提高了抑菌性能。

附圖說明

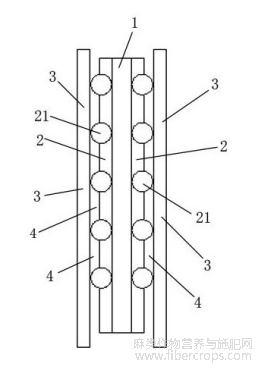

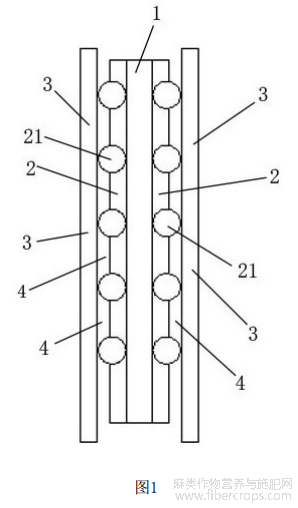

圖1為本發(fā)明的軸向剖視結(jié)構(gòu)示意圖。

具體實施方式

下面結(jié)合附圖對本發(fā)明內(nèi)容作進一步詳細說明。

一種亞麻彈力牛仔面料,所述牛仔面料由亞麻彈力包芯紗作為緯紗、亞麻細紗作為經(jīng)紗紡織而成;所述亞麻彈力包芯紗包括亞麻纖維、氨綸纖維、崎嶇層;所述崎嶇層附著于氨綸纖維的外側(cè)四周;所述亞麻纖維包覆于崎嶇層的外側(cè)四周;所述崎嶇層的組分以及重量份如下:聚四氟乙烯20~30份、銅氨纖維5~10份、環(huán)氧樹脂5~8份??蓛?yōu)選所述崎嶇層的組分以及重量份如下:聚四氟乙烯30份、銅氨纖維10份、環(huán)氧樹脂6份。

一種亞麻彈力牛仔面料的制備方法,步驟如下:

S1、亞麻處理:選用分裂度指標大于等于250支的原麻,并將原麻打成麻;向麻噴淋含有加濕劑的水溶液進行加濕;然后用成條機制成麻條,將麻條依次走并條機紡成粗紗;將粗紗依次進行復配酶脫膠處理、堆倉、酸洗、亞漂、堿洗、氧漂、水洗;將粗紗使用細紡紗機加捻制成細紗;將亞麻細紗進行烘干絡(luò)筒;保濕18~36小時;并條機共計5道;取果膠酶、脂肪酶、木聚糖酶、纖柔酶四種酶按照3:2:1:1的比例復配后,經(jīng)過三級發(fā)酵制成脫膠酶液;所述脫膠通過將亞麻粗紗浸入脫膠酶液中1小時進行生物脫膠。

S2、配置崎嶇層;將聚四氟乙烯粉碎呈顆粒形態(tài),將聚四氟乙烯顆粒、銅氨纖維粉末、環(huán)氧樹脂按照比例進行混合,加水進行攪拌后待用,得到崎嶇層糊料;所述聚四氟乙烯顆粒的直徑為0.2至0.5mm;加水量與各組分的質(zhì)量比為3:1,攪拌時間為20至30min。

S3、涂附崎嶇層:將崎嶇層糊料導入浸漬槽內(nèi),將氨綸纖維長絲經(jīng)過崎嶇層糊料,最后于30至50℃中進行加熱5至10min,形成涂附有崎嶇層的氨綸纖維長絲;同時,由于聚四氟乙烯顆粒的存在使得崎嶇層外側(cè)形成崎嶇不平的結(jié)構(gòu)面層。

S4、包芯:將步驟S1中的亞麻細紗與步驟S3中的涂附有崎嶇層的氨綸纖維長絲通過細紗機紡成亞麻包覆崎嶇層的亞麻彈力包芯紗;將亞麻彈力包芯紗通過120至130℃的溫度進行加熱固化15至20min,提高亞麻細紗、崎嶇層、氨綸纖維長絲附著度。

S5、織造;使用所述亞麻彈力包芯紗作為緯紗、亞麻細紗作為經(jīng)紗紡織呈面料,并將制備好的彈力面料依次經(jīng)過翻布、縫頭、退漿、堿煮、氧漂、燒毛、絲光、一次定型、染色、柔軟拉幅、預縮、二次定型處理,即得所述的面料;采用一正一反輕燒毛,油量控制在18kg/h,車速在120m/min,燒毛質(zhì)量達3級;一次定型的溫度為150~155℃;二次定型的溫度為170~180℃。

如圖1所示,氨綸纖維是由柔性鏈段和剛性鏈段組成,正是這樣的分子結(jié)構(gòu),賦予了氨綸優(yōu)異的延伸性和彈性回復性能,本發(fā)明利用氨綸纖維極大的提高了整個結(jié)構(gòu)的彈性恢復力,為了最大限度的發(fā)揮氨綸的彈性恢復力,本發(fā)明在亞麻細紗3和氨綸纖維長絲1之間增設(shè)了崎嶇層2,崎嶇層2包含了聚四氟乙烯、銅氨纖維、環(huán)氧樹脂,將聚四氟乙烯以及顆粒形態(tài)分散于環(huán)氧樹脂以及銅氨纖維粉末的水溶液混料體系中,當氨綸纖維長絲1經(jīng)過崎嶇層糊料時,崎嶇層2會附著于氨綸纖維長絲的四周外側(cè),而聚四氟乙烯顆粒21會使得崎嶇層2外側(cè)形成崎嶇不平的結(jié)構(gòu)面層,從而使得亞麻細紗3在包覆崎嶇層2時會形成空隙4,進而充分發(fā)揮出氨綸的彈性恢復性能,從而提高了整個結(jié)構(gòu)的彈性恢復力;另外,本發(fā)明通過環(huán)氧樹脂受熱固化提高了結(jié)構(gòu)的連接穩(wěn)固性,通過銅氨纖維提高了抑菌性能。

以上所述僅為本發(fā)明的較佳實施例而已,并不用以限制本發(fā)明,凡在本發(fā)明的精神和原則之內(nèi),所作的任何修改、等同替換、改進等,均應包含在本發(fā)明的保護范圍之內(nèi)。

摘自國家發(fā)明專利,發(fā)明人:王雅琴,薛茂深,申請?zhí)?02010416094.6,申請日2020.05.16

更多閱讀

文章排行

最新文章

Copyright by Ramie Research Institute of Hunan Agricultural University

湖南農(nóng)業(yè)大學農(nóng)學院/苧麻研究所 版權(quán)所有 2009-2016 湘ICP備10006838號-1